В цехах растет монстр: как и зачем Уралмаш делает самый большой карьерный экскаватор России

Мимо огромных темных деталей, как будто бы пульсирующих от интенсивных вспышек сварки, мы идем вместе с заместителем начальника 31-го цеха Уралмашзавода Игорем Григорьевым. Ему в работу только-только поступили пять самых крупных узлов будущего гиганта — экскаватора ЭКГ-35, который к декабрю уралмашевцы должны закончить и отправить в кузбасский угольный разрез УГМК-Холдинга.

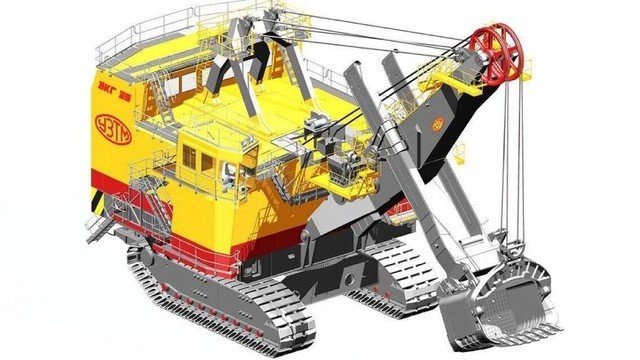

В названии этого карьерного монстра главное — цифры: 35 — это объем его ковша в кубических метрах. Таких громадных карьерных экскаваторов Уралмаш еще не делал. Более того — никто в России не делал. А горнякам они нужны, причем срочно (но об этом чуть ниже).

Серийно екатеринбургский завод выпускает ЭКГ-18, который меньше своего нового большого брата примерно в 2–2,5 раза, утверждают заводчане. Производственный цикл у обоих агрегатов — примерно одинаковый, только времени, сил и концентрации ЭКГ-35 требует настолько же больше, насколько объемнее его ковш.

Всего монстра в цехах завода мы с вами не увидим никогда. Он настолько велик, что собрать его на производственных площадках (несмотря на их внушительные объемы) невозможно. Перед отправкой заказчику на предприятии виртуально соединят каждую деталь с каждой, но целиком экскаватор соберут только тогда, когда он по частям доедет до разреза, где и будет работать.

Чтобы понимать масштаб, оцените габариты одной только гусеничной рамы (деталь, на которую впоследствии установят колеса и натянут траки) в сравнении с людьми, которые сейчас заняты ее сваркой:

Так же, как и эта рама, все узлы первого ЭКГ-35 пройдут один и тот же технологический путь. Сначала в заготовительном цеху №48 режут металл, создают заготовки будущих элементов экскаватора, обрабатывают их. Потом в процесс включается 31-й цех. Как утверждает Игорь Григорьев, над ЭКГ-35 цех работает «практически в полном составе».

Здесь заготовки соединяют между собой и сваривают под тяжестью специальных грузов, вес которых измеряется десятками тонн. «Без груза варить нельзя, он нужен, чтобы избежать кораблений, чтобы во время сварки деталь коромыслом не выгнулась», — объясняет замначальника цеха.

После сварки — проверка ультразвуком.

Игорь Григорьев, заместитель начальника сборочно-сварочного цеха №31 Уралмашзавода:

— Ультразвук выявляет внутренние дефекты, если они есть. Это процесс небыстрый, каждую деталь проверяем по несколько дней. На них ведь потом, в работе, будут приходиться серьезные динамические нагрузки, и если, допустим, при варке шва была допущена одна, даже незначительная ошибка, если, к примеру, внутри шва образовалась пора — она может дать трещину, и весь экскаватор начнет разрушаться.

После проверки деталь увезут вот сюда:

Серо-коричневые створки печи распахнутся, открыв натуральный портал в ад. Металл здесь держат по несколько суток, а газовые горелки нагнетают температуру внутри до шести сотен градусов.

Из печи — на повторную проверку ультразвуком. И всё, теперь можно красить.

Как рассказывают работники, пол на участке покраски периодически меняет свой цвет. Здесь детали будущей машины красят в соответствии со вкусом и потребностями покупателя. Как правило, экскаваторы Уралмаша едут на место работы желтыми или оранжевыми. Но один из ЭКГ-18, например, покрасили в цвета российского флага — так надо было заказчику.

После покраски детали переедут в другой цех — механический. Здесь в них сделают все необходимые технологические отверстия, чтобы позже можно было элементы будущего карьерного монстра соединить между собой в сборочном цехе.

Дальше — к заказчику, который, собственно говоря, и позволил Уралмашу взять и сделать самый большой российский карьерный экскаватор, рассказывает инженер-конструктор Андрей Чистяков.

Андрей Чистяков, ведущий инженер-конструктор, руководитель группы разработчиков ЭКГ-35:

— Потратили на проектирование в общей сложности месяцев девять. Для такой большой машины это очень сжатые сроки. В нашей практике экскаватор с такими габаритами встретился впервые. Но мы, конечно, воспользовались огромным уралмашевским опытом разработки похожих машин.

К разработке и производству таких монстров завод подталкивает логика развития и модернизации горно-добывающих предприятий, добавляет директор дивизиона «Горное оборудования» дирекции по продажам Уралмашзавода Михаил Гуницев. По его словам, как раз сейчас — самое время выводить такую машину на рынок. И важно не упустить момент.

Михаил Гуницев, директор дивизиона «Горное оборудование» дирекции по продажам Уралмашзавода:

— Тенденция просматривается четко: увеличение объемов производительности угольных разрезов, увеличение единичной мощности каждого вида оборудования. Добывающие компании приняли решение, в частности, закупать самосвалы большей единичной мощности. Под них, соответственно, требуются более производительные, более габаритные экскаваторы. За их заказы борются машиностроители со всего мира. И наша задача — не упустить эту нишу, этот рынок. Я считаю, что в ближайшие год-два мы выйдем на серийное производство этих машин. Пока работаем на Россию, но держим в поле зрения Казахстан, Узбекистан, Иран, Индонезию, Индию… Перспективы открываются серьезные.

Технику горняки обновляют в рамках большого и общего процесса масштабной модернизации отрасли, продолжает г-н Гуницев. По его словам, рынок горной добычи развивается циклично. И сейчас настало время масштабных капиталовложений в продукцию машиностроителей.

Михаил Гуницев:

— Горный бизнес развивается циклично. Сейчас наступает цикл, когда основные предприятия этого рынка входят в состояние замены изношенного оборудования и перехода на новый уровень качества этого оборудования. Мы очень хорошо попали в этот цикл. Клиенты заинтересованы, контрактуются надолго, на большое количество машин вперед. Со многими у нас подписаны соглашения о долгосрочном сотрудничестве. Это дает нам возможность наращивать выручку. Потому завод загружен максимально, мы даже вынуждены переносить сроки производства и поставки экскаваторов на 2018 г. и дальше.

Отметим, ранее генеральный директор Уралмашзавода рассказывал, что по итогам 2015 г. выручка предприятия составила 3,5 млрд руб. Эту цифру он назвал «откровенно плохой» и заявил, что по итогам текущего года она возрастет до 7,2 млрд руб., а в 2017 г. достигнет 9 млрд руб.

Андрей Кузнецов, генеральный директор Уралмашзавода:

— В целом второй и третий кварталы этого года обеспечены заказами на 100%. Ключевой цех предприятия — механосборочный — работает в две смены и даже по субботам.

Очевидно, рост выручки предприятия во многом связан с тем самым циклом повсеместной модернизации горного оборудования, о котором говорит Михаил Гуницев. Дополнительный плюс для Уралмаша — курс иностранных валют, добавляющий конкурентных преимуществ отечественному производителю.

В ответ на вопросы о том, что будет с заводом, когда цикл пойдет на спад, а вместе с ним сократятся заказы на новые экскаваторы, руководители Уралмаша сначала замечают: не факт, что спад вообще будет. Но добавляют: продав десятки единиц новой техники, предприятие будет зарабатывать на ее ремонте и облуживании. Для этого в России и за ее пределами начинается строительство сервисных центров. В частности, один из них откроют в Кузбассе. Другой — в Красноярском крае, где в июне на месторождении компании «Полюс» ввели в эксплуатацию ЭКГ-18. И еще один — в Индии.

Источник 66.ru.